Изведување на смена на проблеми и поправкиПЦБможе да го продолжи животниот век на кола. Ако се сретне со неисправен PCB за време наСобрание на PCBПроцес, таблата PCB може да се санира врз основа на природата на дефект. Подолу се дадени неколку методи за смена на проблеми и поправка на PCB.

1. Како да извршите контрола на квалитетот на PCB за време наПроцес на производство?

Обично, фабриките за ПЦБ имаат специјализирана опрема и основни процеси кои овозможуваат контрола на квалитетот на ПЦБ во текот на целиот процес на производство.

Инспекцијата AOI автоматски скенира за компоненти што недостасуваат, погрешно поставување на компонентите и други дефекти на PCB. Опремата AOI користи камери за да снима повеќе слики на PCB и ги споредува со референтни табли. Кога е откриена неусогласеност, може да укаже на можни грешки.

1.2. Тестирање на сондата за летање

Тестирањето на сондата за летање се користи за да се идентификуваат кратки и отворени кола, неточни компоненти (диоди и транзистори) и дефекти во заштитата на диодата. Различни методи за поправка на PCB можат да се користат за да се поправат шорцевите и грешките на компонентите.

1.3.Тестирање на FCT

FCT (функционален тест) првенствено се фокусира на функционалното тестирање на PCB. Параметрите за тестирање обично ги обезбедуваат инженерите и може да вклучуваат едноставни тестови за прекинувачи. Во некои случаи, може да бидат потребни специјализирани софтвер и прецизни протоколи. Функционалното тестирање директно ја испитува функционалноста на ПЦБ под услови на животна средина во реалниот свет.

2. Типични причини за оштетување на ПЦБ

Разбирањето на причините за неуспесите на ПЦБ може да ви помогне брзо да ги идентификувате грешките на PCB. Еве неколку вообичаени грешки:

Неуспеси на компонентите: Заменувањето на неисправните компоненти може да му овозможи на колото да функционира правилно.

Прегревање: Без соодветно управување со топлината, некои компоненти може да бидат изгорени.

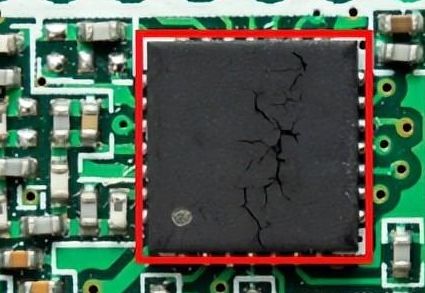

Физичко оштетување: Ова е главно предизвикано од грубо ракување,

што доведува до пукнатини во компонентите, споеви за лемење, слоеви на маска за лемење, траги и влошки.

Контаминација: Ако ПЦБ е изложена на сурови услови, трагите и другите компоненти на бакар може да бидат кородирани.

3. Како да се сменат грешки во PCB?

Следните списоци се 8 методи:

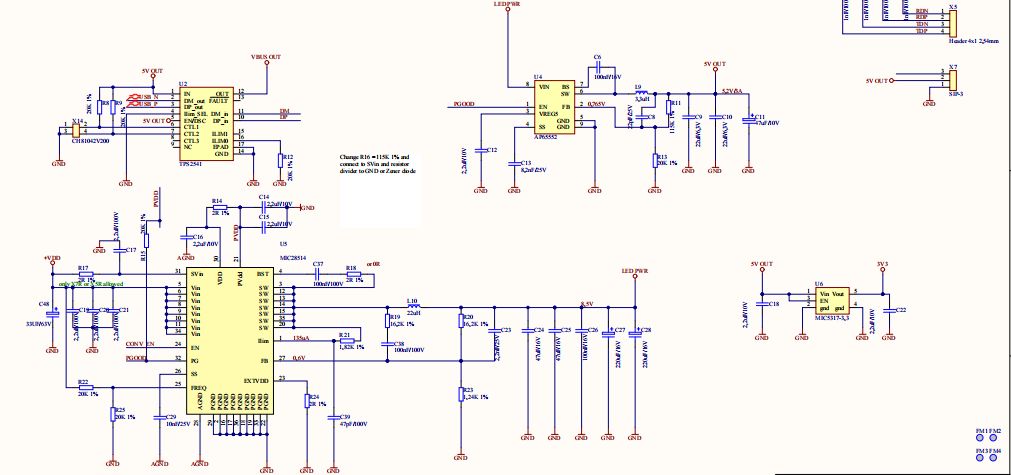

3-1. Разберете го шематското коло

Постојат многу компоненти на PCB, меѓусебно поврзани преку траги од бакар. Вклучува напојување, земја и разни сигнали. Покрај тоа, има многу кола, како што се филтри, кондензатори за раздвојување и индуктори. Разбирањето на овие е клучно за поправка на PCB.

Знаејќи како да се проследи тековната патека и да се изолираат погрешните делови се потпираат на разбирање наШематски кола. Ако шематската е недостапна, можеби е потребно да се врати инженерот за шема заснована на распоредот на ПЦБ.

3-2. Визуелна инспекција

Како што споменавме порано, прегревањето е една од главните причини за грешки во ПЦБ. Сите запалени компоненти, траги или споеви на лемење лесно можат да се идентификуваат визуелно кога нема влез на електрична енергија. Некои примери на дефекти вклучуваат:

- компоненти на испакнатоста/преклопување/исчезнати

- обезцветени траги

- Зглобови на ладно лемење

- прекумерно лемење

- Компоненти на надгробни

- Подигнати/исчезнати влошки

- пукнатини на PCB

Сите овие можат да се забележат преку визуелна инспекција.

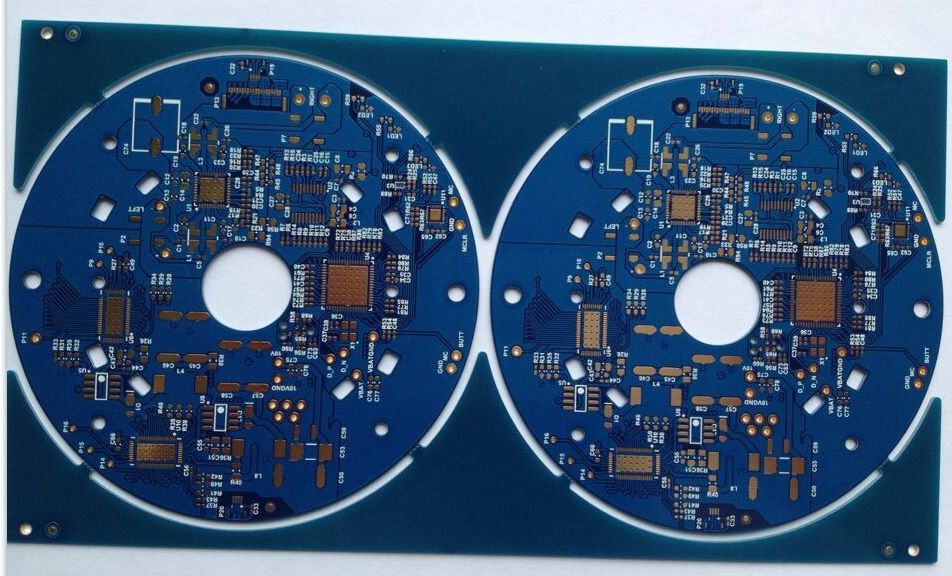

3-3. Споредете се со идентичен PCB

Ако имате друг идентичен PCB со едниот што функционира правилно, а другиот неисправен, станува многу полесно. Можете визуелно да ги споредувате компонентите, погрешните страни и дефектите во траги или вијали. Покрај тоа, можете да користите мултиметар за да ги проверите влезните и излезните читања на обете табли. Слични вредности треба да се добијат бидејќи двете PCB се идентични.

3-4. Изолираат неисправни компоненти

Кога визуелната инспекција не е доволна, можете да се потпрете на алатки како што е мултиметар илиLCR метар. Тестирајте ја секоја компонента индивидуално врз основа на листи за податоци и барања за дизајн. Примерите вклучуваат отпорници, кондензатори, индуктори, диоди, транзистори и LED диоди.

На пример, можете да ја користите поставката за диоди на мултиметар за да проверите диоди и транзистори. Земјоделските спојници и основните емитерски спонзори делуваат како диоди. За едноставни дизајни на табли, можете да проверите за отворени и кратки кола во сите врски. Едноставно поставете го мерачот на режим на отпорност или континуитет и продолжете да ја тестирате секоја врска.

При спроведување на проверките, ако читањата се во рамките на спецификациите, компонентата се смета дека функционира правилно. Ако читањата се абнормални или повисоки од очекуваното, може да има проблеми со компонентите или споевите на лемење. Разбирањето на очекуваниот напон на точките за тестирање може да помогне во анализата на колото.

Друг метод за проценка на компонентите е преку нодална анализа. Овој метод вклучува примена на напон на избраните компоненти додека не го напојува целото коло и мерење на одговорите на напонот (V-одговор). Идентификувајте ги сите јазли и изберете ја референцата поврзана со важни компоненти или извори на енергија. Користете го тековниот закон на Кирхоф (KCL) за да ги пресметате непознатите напони на јазолот (променливи) и да потврдите дали овие вредности одговараат на очекуваните. Ако има забележани проблеми на одреден јазол, тоа укажува на грешка на тој јазол.

3-5.Тестирање на интегрирани кола

Тестирањето интегрирани кола може да биде значителна задача заради нивната сложеност. Еве неколку тестови што можат да се извршат:

- Идентификувајте ги сите ознаки и тестирајте го ИЦ со помош на логички анализатор или анОсцилоскоп.

- Проверете дали ИЦ е ориентиран правилно.

- Осигурете се дека сите споеви за лемење поврзани со ИЦ се во добра работна состојба.

- Оценете ја состојбата на какви било топиња на топлина или термички влошки поврзани со ИЦ за да се обезбеди соодветна дисипација на топлина.

3-6. Тестирање на напојување

За смена на проблеми со напојувањето, неопходно е да се измерат напоните на железницата. Читањата на волтметар можат да ги одразуваат влезните и излезните вредности на компонентите. Промените во напонот можат да укажат на потенцијални проблеми со колото. На пример, читањето на 0V на железница може да укаже на краток спој во напојувањето, што доведува до прегревање на компонентите. Со спроведување на тестови за интегритет на електрична енергија и споредување на очекуваните вредности со реалните мерења, проблематичното напојување може да се изолира.

3-7. Идентификување на жариштата на колото

Кога не можат да се најдат визуелни дефекти, физичкиот инспекција преку вбризгување на електрична енергија може да се користи за проценка на колото. Неточните врски можат да генерираат топлина, што може да се почувствува со ставање рака на таблата на колото. Друга опција е да се користи термичка камера за сликање, која честопати се претпочита за кола со низок напон. Треба да се преземат неопходни безбедносни мерки на претпазливост за да се избегнат електрични несреќи.

Еден метод е да се осигурате дека користите само една рака за тестирање. Ако се открие жариште, треба да се олади, а потоа треба да се проверат сите точки за поврзување за да се утврди каде лежи проблемот.

3-8. Смена на проблеми со техники за испитување на сигналот

За да се искористи оваа техника, клучно е да се разбере за очекуваните вредности и бранови на точките. Тестирањето на напон може да се изврши на различни точки со помош на мултиметар, осцилоскоп или кој било уред за фаќање на бранова форма. Анализата на резултатите може да помогне во изолирање на грешките.

4 потребни алатки заПоправка на PCB

Пред да извршите какви било поправки, неопходно е да се соберат потребните алатки за работата, како што вели поговорката: „Тапиот нож нема да го намали дрвото“.

● Работна табела опремена со заземјување на ESD, приклучоци за напојување и осветлување е од суштинско значење.

● За да се ограничат термичките шокови, може да се бара инфрацрвени грејачи или загревачи за да се загрее колото.

● Потребно е систем за прецизно дупчење за да се отвори и отворите на дупките за време на процесот на поправка. Овој систем овозможува контрола над дијаметарот и длабочината на слотовите.

● Добар железо за лемење е неопходно за лемење за да се обезбедат соодветни споеви за лемење.

● Покрај тоа, може да се бара и електропланирање.

● Ако слојот за маска за лемење е оштетен, ќе треба да се санира. Во вакви случаи, се претпочита слој на епоксидна смола.

5. Безбедносни мерки на претпазливост за време на поправката на ПЦБ

Важно е да се преземат превентивни мерки за да се избегнат безбедносни несреќи за време на процесот на поправка.

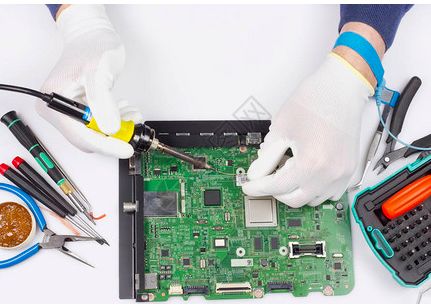

● Заштитна опрема: Кога се занимавате со високи температури или голема моќност, носењето заштитна опрема е задолжително. Безбедносни очила и нараквици треба да се носат за време на процесите на лемење и дупчење, за да се заштитат од потенцијални хемиски опасности.

Носење нараквици при поправка на ПЦБ.

● Електростатско празнење (ESD): За да спречите електрични шокови предизвикани од ESD, проверете дали ќе го исклучите изворот на енергија и да испуштите остаток електрична енергија. Можете исто така да носите зглобови за заземјување или да користите анти-статички душеци за понатамошно да го минимизирате ризикот од ESD.

6. Како да се поправи PCB?

Вообичаени грешки во ПЦБ често вклучуваат дефекти во траги, компоненти и влошки за лемење.

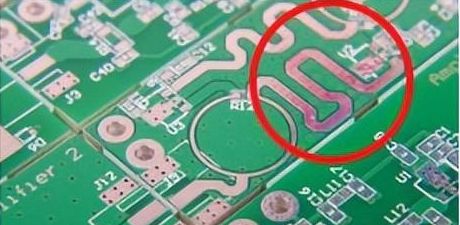

6-1. Поправка на оштетени траги

За да ги поправите скршените или оштетените траги на PCB, користете остар предмет за да ја изложите површината на оригиналната трага и да ја отстраните маската за лемење. Исчистете ја површината на бакарот со растворувач за да ги отстраните сите остатоци, помагајќи да се постигне подобар електричен континуитет.

Алтернативно, можете да ги зачувате скокачките жици за да ги поправите трагите. Осигурете се дека дијаметарот на жицата одговара на ширината на трагата за соодветна спроводливост.

6-2.Замена на неисправни компоненти

Замена на оштетените компоненти

За да се отстранат неисправните компоненти или прекумерното лемење од споеви на лемење, неопходно е да се стопи лемењето, но мора да се внимава да се избегне генерирање на термички стрес на околната површина. Следејќи ги чекорите подолу за да ги замените компонентите во колото:

● Загрејте ги спојниците на лемењето брзо со помош на железо за лемење или алатка за опаѓање.

● Откако ќе се стопи лемењето, користете пумпа за опаѓање за да ја отстраните течноста.

● По отстранувањето на сите врски, компонентата ќе биде одвоена.

● Следно, соберете ја новата компонента и залепете ја на место.

● Исечете ја вишокот на должина на компонентата со употреба на секачи за жица.

● Осигурете се дека терминалите се поврзани според потребната поларитет.

6-3. Поправка на оштетените влошки за лемење

Со текот на времето се движи, влошките за лемење на PCB може да кренат, кородираат или да се скршат. Еве ги методите за поправка на оштетените влошки за лемење:

Подигнати влошки за лемење: Исчистете ја областа со растворувач со употреба на памук. За да ја врзувате подлогата назад, нанесете ја спроводната епоксидна смола на подлогата за лемење и притиснете ја надолу, дозволувајќи им на епоксидната смола да се излечи пред да продолжи со процесот на лемење.

Оштетени или загадени влошки за лемење: Извадете ја или отсечете ја оштетената подлога за лемење, изложувајќи ја поврзаната трага со стружење од маската за лемење околу подлогата. Исчистете ја областа со растворувач со употреба на памук. На новата подлога за лемење (поврзано со трагата), нанесете слој на проводна епоксидна смола и обезбедете ја на место. Следно, додадете епоксидна смола помеѓу трагата и подлогата за лемење. Излечете го пред да продолжите со процесот на лемење.

Shenzhen Anke PCB Co., Ltd

2023-7-20

Време на објавување: јули-21-2023