Опрема за склопување PCB

Anke PCB нуди голем избор на опрема SMT, вклучувајќи рачни, полуавтоматски и целосно автоматски печатачи на матрици, машини за избор и место, како и серија на клупи и ниски до средни точки од регни за склопување на површината.

На ANKE PCB целосно го разбираме квалитетот е примарна цел на собранието на PCB и можеме да го оствариме најсовремениот објект што е во согласност со најновата опрема за измислица на ПЦБ и опрема за склопување.

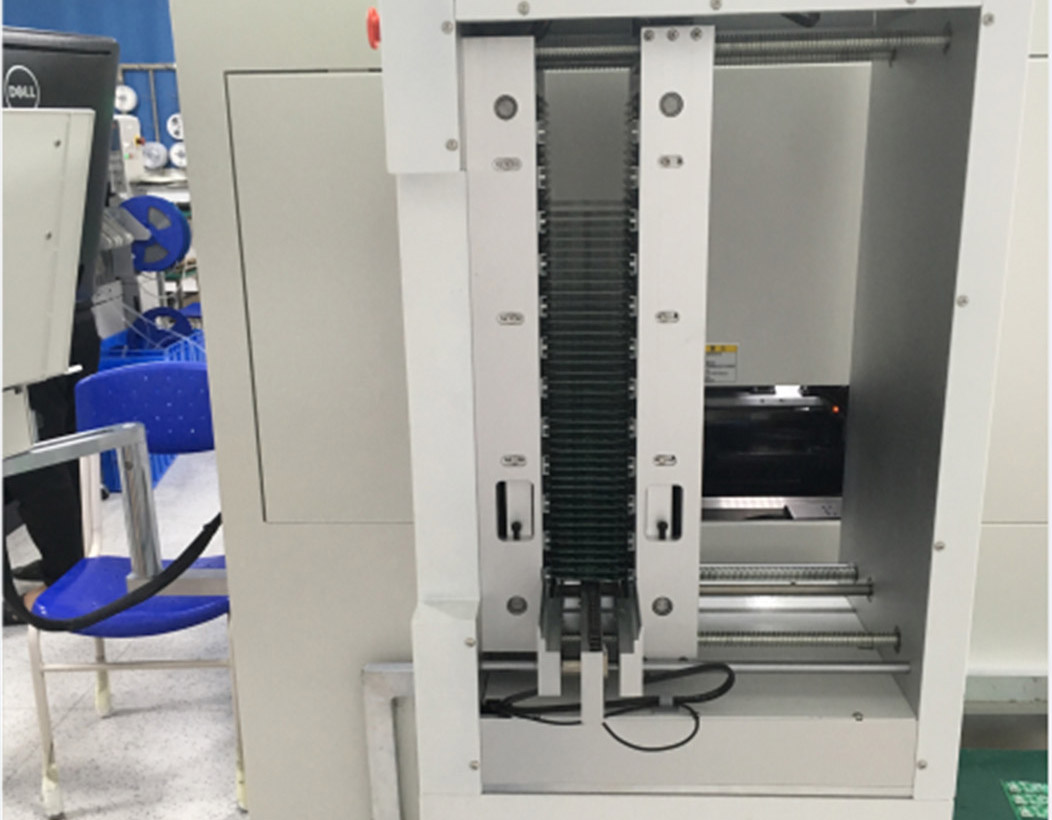

Автоматски натоварувач на PCB

Оваа машина им овозможува на PCB -табли да се внесуваат во автоматската машина за печатење на паста за лемење.

Предност

• Заштеда на време за работна сила

• Заштеда на трошоците во производството на склопување

• Намалување на можната дефект што ќе биде предизвикана од прирачникот

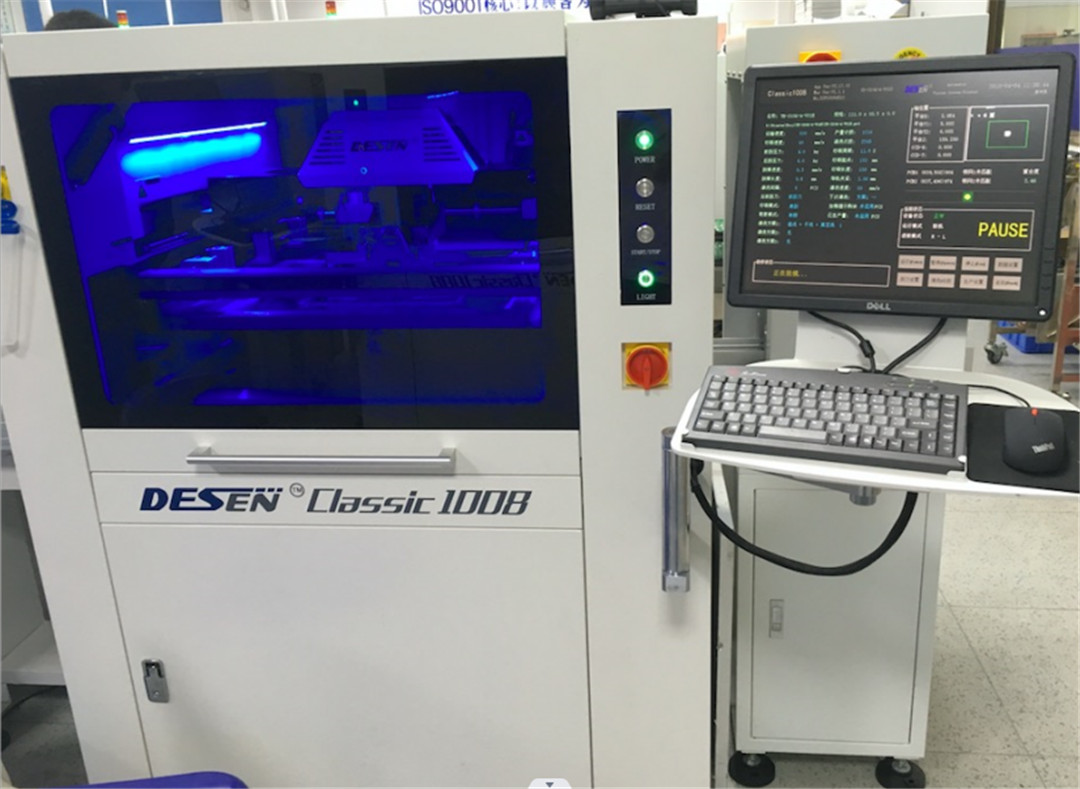

Автоматски печатач за матрици

Anke има напредна опрема, како што се автоматски машини за печатач на матрици.

• Програмабилно

• Систем за стискање

• Систем за автоматска позиција на матрици

• Независен систем за чистење

• Систем за трансфер и позиција на PCB

• Лесен за употреба интерфејс хуманизиран англиски/кинески

• Систем за снимање на слики

• 2Д инспекција и СПЦ

• Усогласување на матрицата на CCD

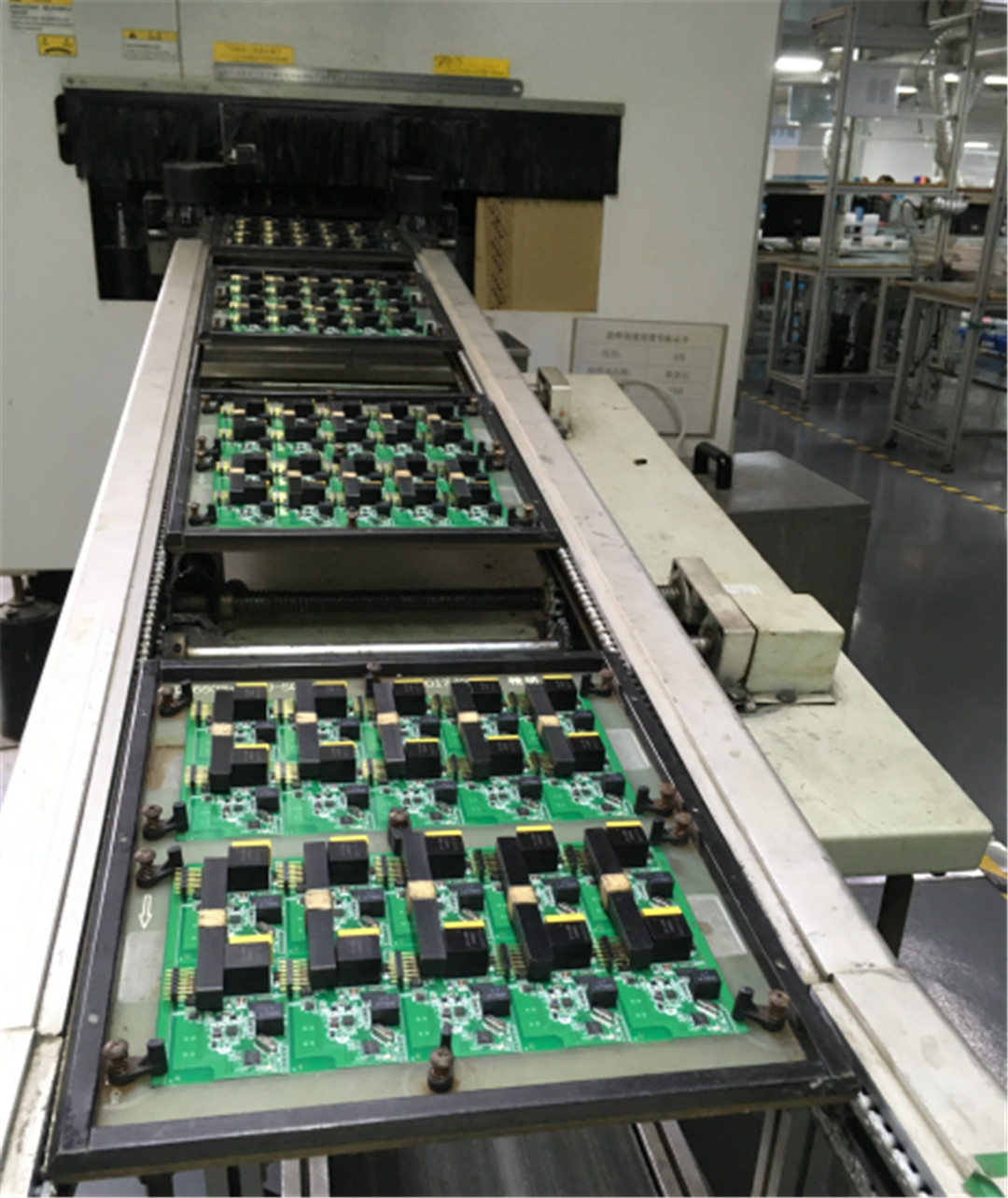

Машини за избор на SMT и место

• Висока точност и висока флексибилност за 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP, до фино-pitch 0,3мм

• Не-контакт линеарен систем на енкодер за висока повторливост и стабилност

• Системот за паметни фидер обезбедува автоматско проверување на позицијата на фидер, автоматско броење на компонентите, следливост на податоците за производство

• Систем за усогласување на когнексот „Визија за мува“

• Систем за усогласување на дното на видот за фино теренот QFP & BGA

• Совршено за производство на мал и среден волумен

• Вграден систем на фотоапарати со автоматско учење на паметна фидуцијална марка

• Систем за диспензери

• Инспекција на видот пред и по производството

• Универзална конверзија на CAD

• Стапка на сместување: 10.500 CPH (IPC 9850)

• Системи за завртки со топка во x- и y-оски

• Погоден за 160 интелигентни фидер за автоматски ленти

Без олово од олово за рерна/машина за лемење без олово

• Софтвер за работа со Windows XP со кинески и англиски алтернативи. Целиот систем под

Контролата на интеграција може да го анализира и прикаже неуспехот. Сите податоци за производство можат да се зачуваат целосно и да се анализираат.

• Единица за контрола на компјутер и Siemens PLC со стабилни перформанси; Високата прецизност на повторувањето на профилот може да избегне загуба на производи што се припишува на абнормалното работење на компјутерот.

• Уникатниот дизајн на термичката конвекција на зоните за греење од 4 страни обезбедува висока ефикасност на топлина; Разликата со висока температура помеѓу 2 зони на зглобовите може да избегне мешање на температурата; Може да ја скрати разликата во температурата помеѓу големите и малите компоненти и да ја исполни побарувачката за лемење на комплексот PCB.

• Присилно ладење на воздухот или чилер за ладење вода со ефикасна брзина на ладење одговара на сите различни видови на паста за лемење без олово.

• Ниска потрошувачка на енергија (8-10 kWh/час) за да ги зачувате трошоците за производство.

AOI (автоматски систем за оптичка инспекција)

AOI е уред кој открива вообичаени дефекти при производството на заварување врз основа на оптички принципи. AOL е развој на технологија за тестирање, но брзо се развива, а многу производители лансираа опрема за тестирање на AL.

За време на автоматската инспекција, машината автоматски ја скенира PCBA преку камерата, собира слики и ги споредува откриените споеви за лемење со квалификуваните параметри во базата на податоци. Поправки на поправка.

Технологијата со голема брзина, голема прецизна технологија за обработка на видот се користи за автоматско откривање на различни грешки во поставувањето и дефекти на лемење на таблата на ПБ.

Компјутерските табли се движат од табли со висока густина со ситни густини до табли со големи густини, обезбедување на решенија за инспекција за подобрување на ефикасноста на производството и квалитетот на лемењето.

Со употреба на AOL како алатка за намалување на дефектите, грешките можат да се најдат и елиминираат рано во процесот на склопување, што резултира во добра контрола на процесите. Раното откривање на дефекти ќе спречи да бидат испратени лоши одбори во последователни фази на склопување. АИ ќе ги намали трошоците за поправка и ќе избегне да ги отстранува таблите надвор од поправката.

3Д Х-зраци

Со брзиот развој на електронската технологија, минијатуризацијата на пакувањето, склопот со висока густина и континуираното појавување на разни нови технологии за пакување, барањата за квалитет на склопување на кола стануваат повисоки и повисоки.

Затоа, повисоки барања се ставаат на методи и технологии за откривање.

Со цел да се исполнат овој услов, нови технологии за инспекција постојано се појавуваат, а 3Д автоматската технологија за инспекција на Х-зраци е типичен претставник.

Не само што може да открие невидливи споеви за лемење, како што се BGA (низа на топка, пакет со низа на мрежни мрежи), итн., Туку исто така да спроведе квалитативна и квантитативна анализа на резултатите од откривањето за да пронајде грешки рано.

Во моментов, широк спектар на техники за тестирање се применуваат во областа на електронско тестирање на склопување.

Најчесто опрема се рачен визуелен инспекција (MVI), тестер во коло (ИКТ) и автоматски оптички

Инспекција (автоматска оптичка инспекција). АИ), автоматска инспекција на Х-зраци (Axi), функционален тестер (FT) итн.

Станица за преработка на PCBA

Што се однесува до процесот на преработка на целото склопување SMT, тој може да се подели на неколку чекори како што се спуштање, преобликување на компонентите, чистење на PCB подлогата, поставување на компонентите, заварување и чистење.

1. Деполинг: Овој процес е да се отстранат поправените компоненти од ПБ на фиксните компоненти на SMT. Најосновниот принцип не е да се оштетат или оштетат самите отстранети компоненти, околните компоненти и влошки за PCB.

2.

3. Чистење на подлогата PCB: Чистењето на PCB подлогата вклучува работа за чистење и усогласување на подлогата. Израмнувањето на подлогата обично се однесува на израмнување на површината на PCB подлогата на отстранетиот уред. Чистењето на подлогата обично користи лемење. Алатка за чистење, како што е железо за лемење, го отстранува преостанатото лемење од влошките, а потоа брише со апсолутен алкохол или одобрен растворувач за отстранување на казни и компоненти на преостаната флукс.

4. Поставување на компоненти: Проверете ја преработената PCB со печатената паста за лемење; Користете го уредот за поставување на компонентите на станицата Rework за да изберете соодветна вакуумска млазница и да ја поправите PCB за преработка што треба да се постави.

5. Лемење: Процесот на лемење за преработка во основа може да се подели на рачно лемење и лемење на рефлукција. Бара внимателно разгледување врз основа на својствата на компонентата и распоредот на ПБ, како и својствата на користениот материјал за заварување. Рачното заварување е релативно едноставно и главно се користи за заварување на мали делови.

Машина за лемење без олово

• Екран на допир + контролна единица PLC, едноставна и сигурна работа.

• Надворешен рационализиран дизајн, внатрешен модуларен дизајн, не само убав, туку и лесен за одржување.

• Попрскачот на флукс произведува добра атомизација со мала потрошувачка на флукс.

• Турбо вентилатор издувни гасови со заштитна завеса за да се спречи дифузија на атомизиран флукс во зоната за загревање, обезбедувајќи безбедно работење.

• Модулализираното загревање на грејачот е погодно за одржување; Загревање на контролата на PID, стабилна температура, мазна крива, решете ја тешкотијата на процесот без олово.

• тави за лемење со употреба на висока јачина, не-деформибилно леано железо произведува супериорна термичка ефикасност.

Млазниците направени од титаниум обезбедуваат ниска термичка деформација и ниска оксидација.

• Ја има функцијата на автоматско време на стартување и исклучување на целата машина.