Производи

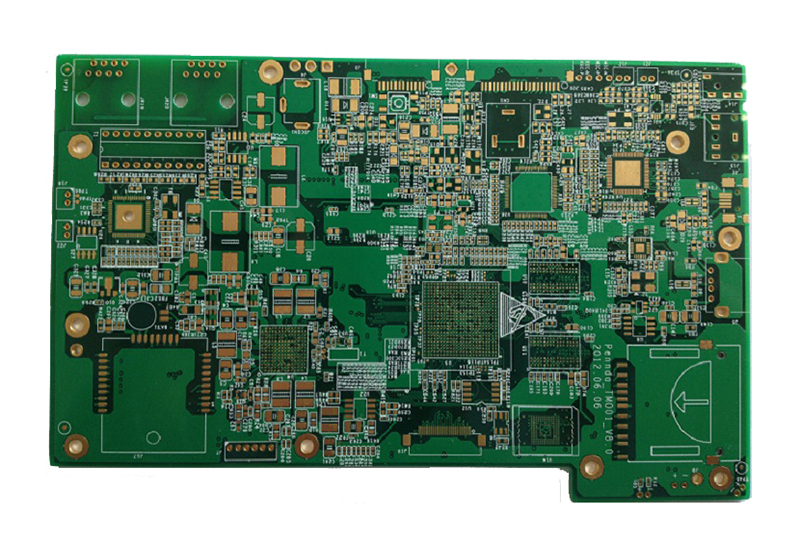

10 слој HDI за воен и одбранбен пазар на IPC 3 стандард

| Слоеви | 10 слоеви |

| Дебелина на таблата | 2,4мм |

| Материјал | FR4 TG170 |

| Дебелина на бакар | 1/1/1/1/1/1/1/1/1/1/1 ул (35UM) |

| Површинска завршница | Enig Au дебелина 0.05um; Ni Дебелина 3ум |

| Мин дупка (мм) | 0,203мм исполнет со смола |

| Мин ширина на линијата (мм) | 0,1мм/4mil |

| Мин простор простор (мм) | 0,1мм/4mil |

| Маска за лемење | Зелена |

| Боја на легендата | Бело |

| Механичка обработка | V-резултат, мелење CNC (рутирање) |

| Пакување | Анти-статичка торба |

| Е-тест | Летачка сонда или тела |

| Стандард за прифаќање | IPC-A-600H класа 2 |

| Апликација | Автомобилска електроника |

Вовед

HDI е кратенка за интерконекција со висока густина. Тоа е комплексна техника за дизајн на PCB. HDI PCB технологијата може да ги намали печатените табли во полето PCB. Технологијата исто така обезбедува високи перформанси и поголема густина на жици и кола.

Патем, таблите за колото HDI се дизајнирани поинаку од нормалните табли за печатено коло.

HDI PCB се напојуваат со помали вијали, линии и простори. HDI PCB се многу лесни, што е тесно поврзано со нивната минијатуризација.

Од друга страна, HDI се карактеризира со пренос на висока фреквенција, контролирано излишно зрачење и контролирана импеданса на PCB. Поради минијатуризацијата на таблата, густината на одборот е голема.

Микровиите, слепите и закопаните вијали, високи перформанси, тенки материјали и фини линии се сите белези на табли со печатени коло.

Инженерите мора да имаат темелно разбирање за дизајнот и процесот на производство на HDI PCB. Микрочипови на табли за печатени кола на HDI бараат посебно внимание во текот на целиот процес на склопување, како и одлични вештини за лемење.

Во компактните дизајни како лаптопи, мобилни телефони, HDI PCB се со помала големина и тежина. Поради нивната помала големина, HDI PCB се исто така помалку склони кон пукнатини.

HDI Vias

VIA се дупки во PCB кои се користат за електрично поврзување на различни слоеви во PCB. Користењето на повеќе слоеви и поврзувањето со нив со VIA ја намалува големината на PCB. Бидејќи главната цел на таблата HDI е да ја намали нејзината големина, VIA се еден од неговите најважни фактори. Постојат различни типови преку дупки.

Преку дупка преку

Поминува низ целиот PCB, од површинскиот слој до долниот слој и се нарекува Виа. Во овој момент, тие ги поврзуваат сите слоеви на таблата со печатено коло. Сепак, VIA заземаат повеќе простор и го намалуваат просторот на компонентите.

Слеп преку

Слепите вијали едноставно го поврзуваат надворешниот слој со внатрешниот слој на PCB. Нема потреба да ја вежбате целата PCB.

Погребан преку

Погребаните вијали се користат за поврзување на внатрешните слоеви на PCB. Погребаните вијали не се видливи од надворешната страна на ПЦБ.

Микро преку

Микро вијаците се најмалите преку големина помала од 6 милји. Треба да користите ласерско дупчење за да формирате микро вијас. Значи, во основа, микровиите се користат за HDI табли. Ова е заради нејзината големина. Бидејќи ви е потребна густина на компонентата и не можете да трошите простор во HDI PCB, паметно е да ги замените другите вообичаени вијали со микровиас. Покрај тоа, Микровиа не страдаат од проблеми со термичката експанзија (CTE) заради нивните пократки буриња.

StackUp

HDI PCB Stack-Up е организација со слој по слој. Бројот на слоеви или магацини може да се утврди како што се бара. Сепак, ова може да биде 8 слоја до 40 слоја или повеќе.

Но, точниот број на слоеви зависи од густината на трагите. Повеќеслојно редење може да ви помогне да ја намалите големината на PCB. Исто така, ги намалува трошоците за производство.

Патем, за да го одредите бројот на слоеви на HDI PCB, треба да ги одредите големината на трагата и мрежите на секој слој. Откако ќе ги идентификувате, можете да го пресметате Layer StackUp потребен за вашата табла HDI.

Совети за дизајнирање HDI PCB

1. Прецизен избор на компоненти. На таблите на HDI се потребни SMD со високи брои на пинови и BGAs помали од 0,65мм. Треба да ги изберете мудро, бидејќи тие влијаат преку типот, ширина во трага и hDI PCB-up.

2. Треба да користите Microvias на таблата HDI. Ова ќе ви овозможи да добиете двојно повеќе од просторот преку или друг.

3. Материјалите што се ефикасни и ефикасни мора да се користат. Тоа е клучно за производство на производот.

4. За да добиете рамна површина на PCB, треба да ги пополните дупките преку.

5. Обидете се да изберете материјали со иста стапка на CTE за сите слоеви.

6. Обрнете големо внимание на термичкото управување. Осигурете се дека правилно ги дизајнирате и организирате слоевите што можат правилно да ја расипат вишокот на топлина.

За:

Сместено во Шенжен, Анке ПЦБ е професионалецУслуга за производство на PCBДавател со повеќе од 10 години искуство во индустријата за производство на електроника. Произведовме табли за печатење иСобраниска служба над 80 земји низ целиот свет. Нашата стапка на задоволство на клиентите е околу 99%, а ние се гордееме со обезбедување на најдобрата услуга наоколу.

Ние сме специјализирани за обезбедување на компаниите со целосен опсег и висококвалитетна фабрика за PCB, склопување на PCB и услуги за извори на компонентина прототип, мали/средни/производи со висок волумен врз основа на 2.000 квадратни метри и квалификувани вработени над 400 години. Ние сме посветени на обезбедување целосна електронска услуга што ќе им помогне на дизајнерите на ПЦБ да ги донесат своите проекти на пазарот навреме и на буџетот.

Нашите цени се предмет на промена во зависност од снабдувањето и другите фактори на пазарот. Ние ќе ви испратиме ажуриран ценовник откако вашата компанија ќе контактира со нас за дополнителни информации.

Цената на испорака зависи од начинот на кој ќе изберете да ја добиете стоката. Експрес е нормално најбрзиот, но и најскапиот начин. Со Seafreight е најдобро решение за големи количини. Точно товарни цени можеме да ви ги дадеме само ако ги знаеме деталите за количината, тежината и начинот. Ве молиме контактирајте не за дополнителни информации.

Да, ние секогаш користиме високо квалитетно пакување за извоз. Ние исто така користиме специјализирано пакување на опасност за опасни материи и потврдени испраќачи за ладно складирање за предмети чувствителни на температура. Специјалистичките барања за пакување и нестандардни барања за пакување може да претрпат дополнителен надомест.

За примероците, водечкото време е околу 7 дена. За масовно производство, времето за водечко време е 20-30 дена по приемот на исплатата на депозитот. Водечките времиња стануваат ефективни кога (1) го добивме вашиот депозит и (2) го имаме вашето конечно одобрение за вашите производи. Ако нашите водечки времиња не работат со вашиот рок, ве молиме надминете ги вашите барања со вашата продажба. Во сите случаи, ќе се обидеме да ги задоволиме вашите потреби. Во повеќето случаи, ние сме во состојба да го сториме тоа.

Да, можеме да обезбедиме најмногу документација, вклучително и сертификати за анализа / сообразност; Осигурување; Потекло и други документи за извоз, каде што е потребно.